La lavorazione dei pezzi meccanici è un processo fondamentale nell’industria manifatturiera, che trasforma un semplice semilavorato o materiale grezzo in un componente finito, pronto per l’assemblaggio o per l’utilizzo in sistemi complessi. In questo articolo, esploriamo nel dettaglio le principali fasi della lavorazione meccanica, partendo dalla materia prima fino al controllo qualità finale.

Analisi tecnica e progettazione

Tutto parte da un’esigenza specifica: la realizzazione di un componente meccanico con determinate tolleranze, caratteristiche geometriche e prestazioni. In questa fase iniziale, il cliente fornisce disegni tecnici, modelli 3D o specifiche funzionali. Il nostro ufficio tecnico analizza i documenti e propone eventuali ottimizzazioni, sia dal punto di vista tecnico che economico.

Un’approfondita analisi preliminare permette di scegliere il processo di lavorazione più adatto, i macchinari necessari e i materiali migliori per ogni applicazione.

Scelta del materiale grezzo

La selezione del materiale è una fase cruciale. A seconda del tipo di lavorazione e delle caratteristiche richieste, si può partire da acciai legati, ghise, alluminio, bronzo o leghe speciali. Il materiale grezzo può presentarsi sotto forma di piastre, tondi, fusioni o forgiati.

Ogni materiale comporta specifiche modalità di lavorazione: la durezza, la resistenza meccanica e la lavorabilità incidono profondamente sulla strategia da adottare per ottenere un pezzo finito di qualità.

Dalla materia grezza alla forma desiderata: le prime lavorazioni

Una volta scelto il materiale più adatto alle esigenze del cliente — che si tratti di acciaio, ghisa, alluminio o leghe speciali — si passa alla prima vera trasformazione del grezzo. In questa fase iniziale, il pezzo ha ancora un aspetto “grezzo” appunto: forme irregolari, spessori abbondanti, nessun dettaglio definito. L’obiettivo ora è rimuovere il materiale in eccesso e definire una geometria di base che si avvicini al pezzo finito, lasciando però ancora margini per gli interventi successivi.

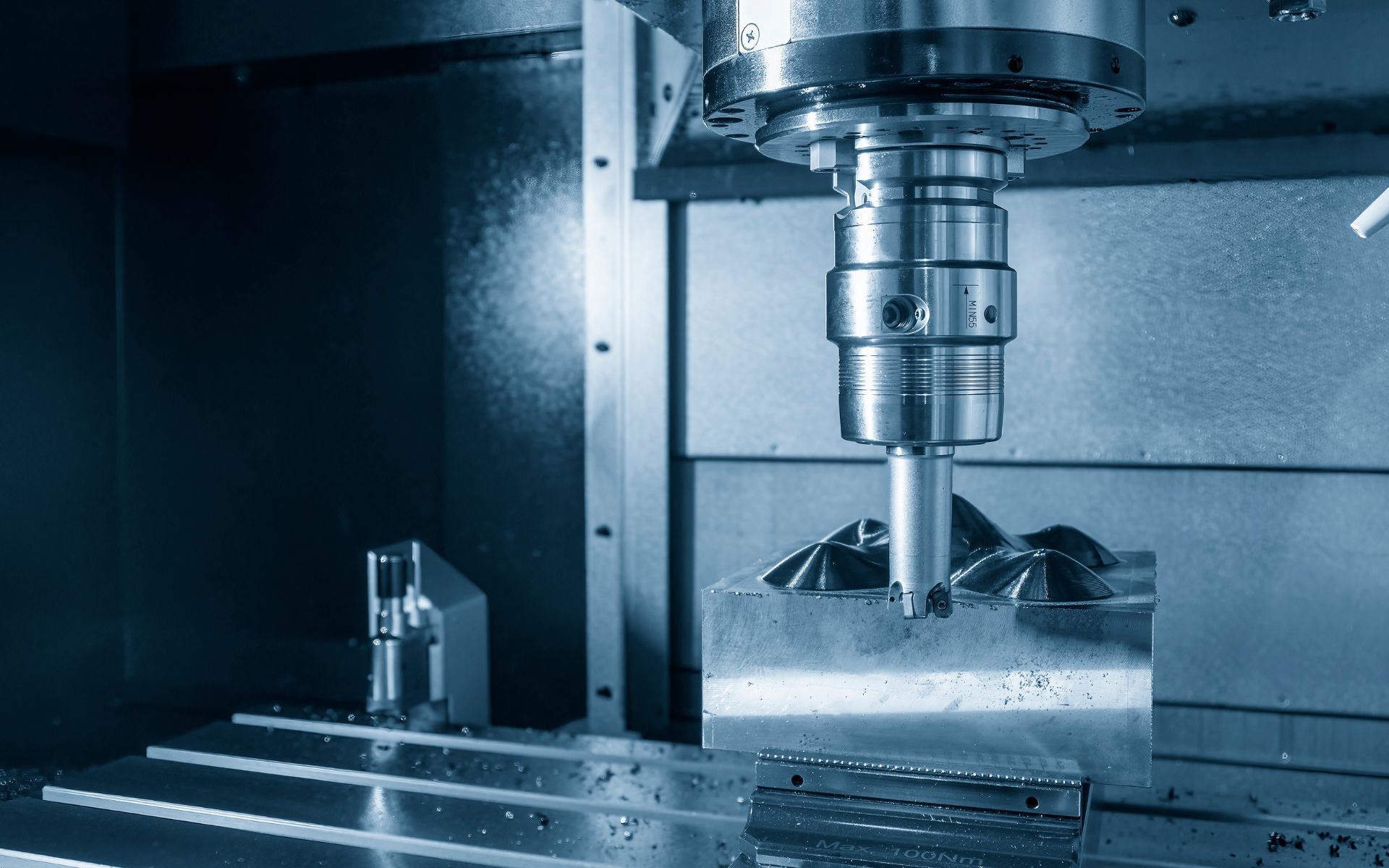

Queste lavorazioni, chiamate spesso sgrossature, si concentrano sull’asportazione rapida di truciolo, sfruttando macchine utensili robuste e precise. La fresatura è utilizzata per creare superfici piane, incavi o profili complessi, mentre la tornitura è ideale per ottenere forme cilindriche o coniche, come alberi, bussole o sedi per cuscinetti. Se necessario, vengono eseguite anche forature per predisporre i primi alloggiamenti o passaggi tecnici.

In questa fase, l’attenzione si concentra su efficienza e solidità: il pezzo prende forma, ma è ancora in “bozza”, pronto per la rifinitura di precisione.

Precisione al micron: la finitura meccanica

Dopo la sgrossatura, entra in gioco la parte più affascinante e delicata del processo: la lavorazione di finitura. Qui è dove l’esperienza e la tecnologia si fondono per trasformare un semilavorato in un pezzo meccanico di alta precisione.

La finalità di queste lavorazioni non è solo estetica, ma funzionale: si tratta di portare il pezzo alle dimensioni esatte richieste dal disegno tecnico, rispettando tolleranze anche molto strette, spesso nell’ordine dei centesimi o millesimi di millimetro. Questo è fondamentale in settori dove la precisione è tutto, come l’automotive, l’oleodinamica, la meccanica agricola o la produzione di macchinari industriali.

In Battistini Srl, questa fase viene gestita con tecnologie di ultima generazione e macchine CNC ad alta precisione. Le rettifiche piane, ad esempio, ci permettono di ottenere superfici perfettamente planari e finiture estremamente uniformi, ideali per componenti che devono garantire stabilità e tenuta. Con l’alesatura, invece, rifiniamo fori e sedi interne con grande accuratezza, mentre con la fresatura di precisione realizziamo geometrie complesse, mantenendo la coerenza tra tutti gli elementi del pezzo.

Ogni lavorazione viene programmata nei minimi dettagli, monitorata costantemente e, quando necessario, integrata con correzioni in tempo reale. È in questa fase che il pezzo grezzo diventa ciò che era stato solo immaginato su carta: un componente meccanico pronto all’uso, preciso, affidabile e su misura.

Controllo dimensionale e qualità

Una volta completata la lavorazione, ogni pezzo viene sottoposto a rigorosi controlli dimensionali. Utilizziamo strumenti di misura certificati, tra cui altimetri digitali, micrometri, calibri e banchi di controllo.

Il rispetto delle tolleranze è verificato secondo le norme tecniche di riferimento (ISO, DIN, ecc.). A richiesta, forniamo anche rapporti di collaudo e certificazioni dimensionali per garantire la tracciabilità e la conformità dei pezzi.

Trattamenti e consegna finale

In base all’utilizzo finale del pezzo, si può procedere con:

• Trattamenti termici (es. tempra, bonifica)

• Trattamenti superficiali (cromatura, zincatura, verniciatura)

• Marcatura e identificazione

Infine, il componente viene imballato in modo sicuro e spedito secondo le tempistiche concordate con il cliente.

Perché scegliere Battistini Srl per le tue lavorazioni meccaniche?

Da oltre 50 anni, Battistini Srl è un punto di riferimento per la lavorazione di pezzi meccanici di precisione, sia in Emilia-Romagna che su scala nazionale. La nostra officina è dotata di macchinari all’avanguardia e uno staff tecnico qualificato, pronto a trasformare ogni esigenza in un prodotto finito di alta qualità.

Contattaci oggi per un preventivo personalizzato o per una consulenza sulle fasi di lavorazione più adatte al tuo progetto.